0086 15335008985

چگونه به آسانی یک محرک الکتریکی یک چهارم تبدیل به سیستم کنترل موجود من می شود؟

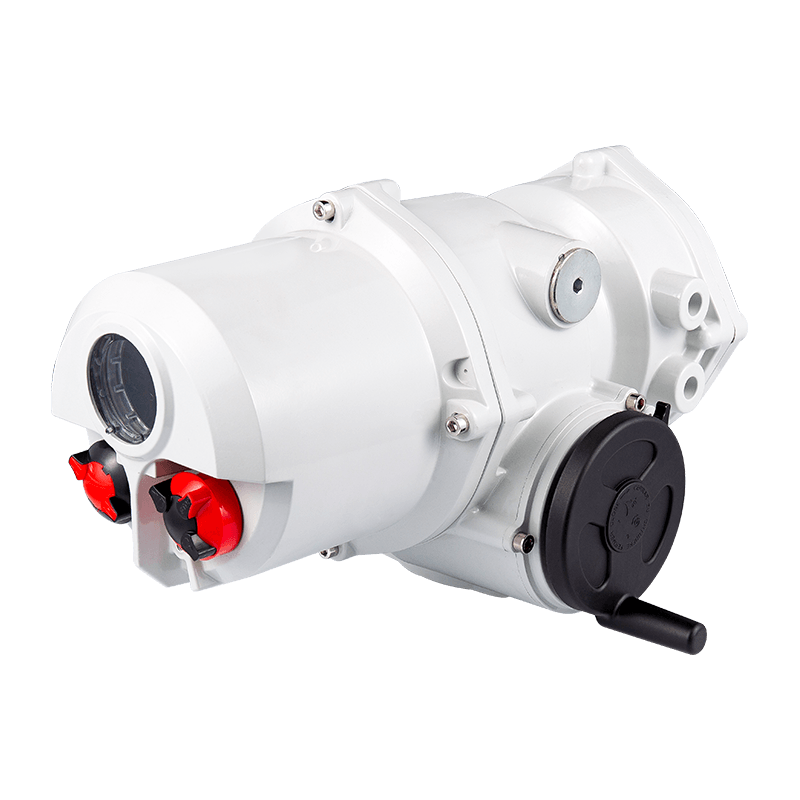

برای مدیران کارخانه، مهندسان و یکپارچهسازان سیستم، تصمیم برای ارتقا یا گسترش یک سیستم اتوماسیون هرگز ساده گرفته نمیشود. یک نگرانی اصلی سازگاری است: آیا اجزای جدید با زیرساختی که از قبل وجود دارد کار می کنند؟ هنگامی که برنامه به خودکارسازی دریچه های توپی، پلاگین یا پروانه ای نیاز دارد، محرک الکتریکی یک چهارم دور اغلب راه حل ایده آل است. با این حال، یک سوال رایج و انتقادی مطرح می شود: چگونه به راحتی می توان یک محرک الکتریکی یک چهارم دور در سیستم کنترل موجود من ادغام شود؟ پاسخ، با اطمینان، این است که دستگاه های مدرن با یکپارچگی به عنوان یک اصل اصلی طراحی شده اند.

درک اجزای اصلی ادغام

قبل از پرداختن به پروتکلها و سیمکشیهای خاص، ضروری است که درک کنیم که یکپارچگی واقعاً مستلزم چیست. در قلب خود، یکپارچه سازی a محرک الکتریکی یک چهارم دور به معنای ایجاد یک کانال ارتباطی و کنترل قابل اعتماد و بدون ابهام بین محرک و سیستمی است که به آن فرمان می دهد. این معمولا شامل سه جزء اصلی است: سیستم کنترل خود (به عنوان مثال، یک PLC، DCS، یا حتی یک پنل رله ساده)، محرک ، و رابط که آنها را پل می کند. این رابط میتواند به سادگی مجموعهای از سیمهای مجزا برای دستورات باز/بسته یا به پیچیدگی یک اتوبوس دیجیتال شبکهای که حجم زیادی از داده را حمل میکند، باشد. سهولت ادغام مستقیماً با میزان همسویی قابلیت های محرک با زبان و قابلیت های سیستم کنترل رابطه دارد. خوشبختانه، سازندگان درک می کنند که هیچ دو محیط کنترلی یکسان نیستند، به همین دلیل است که یک استاندارد محرک الکتریکی یک چهارم دور معمولاً با مجموعه وسیعی از رابطهای اختیاری و ماژولهای ارتباطی ارائه میشود تا تقریباً با هر سناریویی مطابقت داشته باشد.

نقش پروتکل های ارتباطی در یکپارچه سازی یکپارچه

پروتکل های ارتباطی زبانی هستند که سیستم کنترل شما برای صحبت با دستگاه های میدانی از آن استفاده می کند. پروتکلی که توسط انتخاب شما پشتیبانی می شود محرک الکتریکی یک چهارم دور مسلماً مهمترین عامل تعیین کننده سهولت یکپارچگی است. چشم انداز پروتکل ها را می توان به چند دسته کلیدی تقسیم کرد که هر کدام مزایا و ملاحظات خاص خود را دارند.

سیگنال های گسسته و آنالوگ بنیادی

ساده ترین و جهانی ترین شکل ادغام از طریق سیگنال های ورودی/خروجی گسسته (روشن/خاموش) و آنالوگ (متناسب) است. این اغلب ساده ترین نقطه ورود برای ادغام a است محرک الکتریکی یک چهارم دور به یک سیستم قدیمی یا یک راه اندازی ساده PLC.

اکثر محرک ها یک کنتاکت خشک ساده یا یک پالس ولتاژ (مثلاً 24 ولت DC یا 120 ولت متناوب) را برای فرمان عملیات باز و بسته شدن می پذیرند. به طور مشابه، آنها سیگنالهای بازخورد گسسته، اغلب از طریق رلههای الکترومکانیکی تعبیهشده در ماژول کنترل محرک، برای نشان دادن وضعیتهایی مانند دریچه باز ، دریچه بسته است ، خطای گشتاور ، or موتور بیش از حد گرم می شود . ادغام آنالوگ ممکن است شامل دریافت یک سیگنال 4-20 میلی آمپر برای کنترل متناسب (به عنوان مثال، تعدیل یک شیر پروانه ای برای کنترل جریان) یا ارسال یک سیگنال 4-20 میلی آمپری باشد که موقعیت شیر را نشان می دهد.

درک، عیب یابی و سیم کشی این روش آسان است. این نیاز به دانش برنامه نویسی خاصی فراتر از منطق پایه نردبان در PLC ندارد. محدودیت، با این حال، مقدار داده های مبادله شده است. شما موقعیت و وضعیت اصلی را می دانید، اما اطلاعات تشخیصی عمیق تر در محرک قفل می شود.

فیلدباس ها و شبکه های صنعتی

برای محیط های مدرن و غنی از داده، پروتکل های فیلدباس دیجیتال استاندارد یکپارچه سازی هستند. اینجاست که "سهولت" واقعی یکپارچه سازی برای سیستم های مجهز می درخشد. الف محرک الکتریکی یک چهارم دور مجهز به یک ماژول فیلدباس از طریق یک کابل جفت تابیده ارتباط برقرار می کند و هزینه های سیم کشی و پیچیدگی را به شدت کاهش می دهد در حالی که امکان تبادل گسترده اطلاعات را فراهم می کند.

پروتکل های رایج عبارتند از Profibus DP ، Modbus RTU ، and DeviceNet . این پروتکلها به سیستم کنترل اجازه میدهند نه تنها به باز یا بسته شدن شیر دستور دهد، بلکه مقادیر گشتاور، دمای داخلی، تعداد چرخههای عملیاتی و بسیاری موارد دیگر را در زمان واقعی نظارت کند. این انبوهی از داده ها، تعمیر و نگهداری پیش بینی را تسهیل می کند و زمان خرابی را کاهش می دهد. ادغام در این سطح معمولاً مستلزم بارگیری یک فایل توضیحات دستگاه (GSD برای Profibus، EDS برای DeviceNet) در نرم افزار مهندسی سیستم کنترل است. این فایل دقیقاً به PLC میگوید که چگونه با محرک ارتباط برقرار کند و پیکربندی را به یک فرآیند عمدتاً منو محور تبدیل میکند.

پروتکل های مبتنی بر اترنت

اوج فعلی سهولت و قابلیت یکپارچه سازی در پروتکل های مبتنی بر اترنت نهفته است. اینها عبارتند از Profibus PA ، Modbus TCP/IP ، اترنت/IP ، and پایه فیلدباس H1 . این پروتکل ها ارتباطات پرسرعت و توانایی یکپارچه سازی را ارائه می دهند محرک الکتریکی یک چهارم دور مستقیماً به زیرساخت گستردهتر شبکه فناوری اطلاعات کارخانه.

مزیت اصلی ادغام یکپارچه با سیستم های نظارتی مانند SCADA و MES است. برنامه ریزان تعمیر و نگهداری، مورخان عملیاتی و سیستم های مدیریت دارایی بدون نیاز به دروازه های پیچیده می توانند به داده های محرک دسترسی پیدا کنند. پیکربندی و تشخیص را اغلب می توان از راه دور از یک ایستگاه کاری مهندسی انجام داد. برای تسهیلاتی که قبلاً یک ستون فقرات کنترل مبتنی بر اترنت را اجرا می کند، افزودن یک محرک سازگار به همان سادگی است که هر دستگاه شبکه دیگری را متصل کرده و به آن یک آدرس IP اختصاص می دهد.

| نوع پروتکل | نمونه پروتکل ها | مزیت کلیدی | ایده آل برای |

|---|---|---|---|

| گسسته / آنالوگ | تماس خشک، 4-20 میلی آمپر | سادگی، جهانی بودن | سیستم های ساده ، legacy upgrades, کنترل اساسی |

| فیلدباس صنعتی | Profibus DP ، Modbus RTU ، DeviceNet | سیم کشی کاهش یافته، داده های غنی | اتوماسیون در سطح کارخانه ، نگهداری مبتنی بر داده |

| مبتنی بر اترنت | Modbus TCP/IP ، اترنت/IP ، Profibus PA | سرعت بالا، ادغام فناوری اطلاعات | سایت های مدرن گرین فیلد ، IIoT ابتکارات، سیستم های پیچیده |

سازگاری الکتریکی و نیازهای برق

یکپارچه سازی هموار فقط مربوط به داده ها نیست. این در مورد الکترون است. اطمینان از سازگاری الکتریکی یک جنبه اساسی است، اما گاهی اوقات نادیده گرفته می شود. عدم تطابق منابع تغذیه می تواند پروژه یکپارچه سازی را قبل از شروع متوقف کند.

اولین قدم این است که منبع برق موجود در محل نصب را بررسی کنید. AC هست یا DC؟ ولتاژ و فرکانس چیست (به عنوان مثال، 120 ولت AC 60 هرتز، 240 ولت AC 50 هرتز، 24 ولت DC)؟ الف محرک الکتریکی یک چهارم دور در طیف گسترده ای از گزینه های ورودی برق استاندارد موجود است. انتخاب مدل صحیح بسیار مهم است. تلاش برای تغذیه یک محرک 24 ولت DC با منبع تغذیه 120 ولت AC باعث خرابی فوری و فاجعه آمیز می شود.

علاوه بر این، جریان هجومی موتور محرک باید در نظر گرفته شود. هنگامی که برای اولین بار یک موتور الکتریکی روشن می شود، می تواند جریانی چند برابر بیشتر از جریان عملکرد حالت پایدار خود بکشد. منبع تغذیه سیستم کنترل و سیم کشی باید برای کنترل این موج کوتاه درجه بندی شوند. نادیده گرفتن جریان هجومی می تواند منجر به خاموش شدن آزاردهنده قطع کننده های مدار یا افت ولتاژ شود که بر سایر دستگاه های موجود در همان مدار تأثیر می گذارد. بسیاری از محرکها از مدارهای شروع نرم برای کاهش این مشکل استفاده میکنند و ادغام آنها در محیطهای حساس الکتریکی را آسانتر میکنند.

در نهایت، نویز الکتریکی ذاتی در تنظیمات صنعتی باید مدیریت شود. محافظ مناسب کابلهای سیگنال، جداسازی برق و سیمکشی کنترل، و استفاده از زمین اختصاصی برای محرک، همگی بهترین روشهای حیاتی هستند که تضمین میکنند یکپارچگی الکتریکی تمیز و عاری از تداخلی است که میتواند باعث عملکرد نامنظم یا خطاهای ارتباطی شود.

پیکربندی و راه اندازی: نرم افزار و ابزار

هنگامی که اتصالات فیزیکی و پروتکلی ایجاد شد، مرحله بعدی یکپارچه سازی، پیکربندی است. مدرن محرک الکتریکی یک چهارم دور واحدها بسیار قابل تنظیم هستند و این فرآیند برای سهولت استفاده ساده شده است.

بسیاری از محرکها دارای کنترلهای دکمهای یکپارچه و یک رابط محلی انسان و ماشین (HMI) برای راهاندازی اولیه هستند. این به یک تکنسین اجازه میدهد تا به صورت دستی شیر را باز و بسته کند، محدودیتهای گشتاور را تنظیم کند، رلههای بازخورد گسسته را پیکربندی کند، و آدرسهایی را برای پروتکلهای شبکه در محل بدون رایانه اختصاص دهد. این برای راه اندازی اولیه و عیب یابی فوق العاده مفید است.

برای پیکربندی پیشرفته تر و مهمتر از همه، برای تشخیص، اکثر سازندگان ابزارهای نرم افزاری اختصاصی رایانه شخصی را ارائه می دهند. این برنامه ها اغلب از طریق یک آداپتور USB یا بلوتوث به محرک متصل می شوند و یک رابط کاربری گرافیکی برای تنظیم پارامترهای عمیق ارائه می دهند. سهولت ادغام در اینجا زیاد است زیرا این ابزارها امکان آپلود و دانلود سریع فایل های پیکربندی را فراهم می کنند. این بدان معنی است که یک مهندس می تواند یک محرک را به طور کامل روی نیمکت خود پیکربندی کند، تنظیمات را در یک فایل ذخیره کند، و سپس به سرعت آن پیکربندی یکسان را در ده ها محرک دیگر در سیستم مستقر کند، و از ثبات و صرفه جویی در زمان بسیار زیادی اطمینان حاصل کند.

علاوه بر این، این نرم افزار پنجره ای به سلامت محرک ارائه می دهد که پارامترهای بلادرنگ، گزارش های خطای تاریخی و شمارنده رویداد را نمایش می دهد. این قابلیت تشخیصی بخش کلیدی داستان یکپارچه سازی است، زیرا داده های عملیاتی محرک را مستقیماً به سیستم های مدیریت تعمیر و نگهداری متصل می کند و یک رویکرد پیشگیرانه را برای نگهداری امکان پذیر می کند.

ملاحظات ادغام فیزیکی و مکانیکی

سهولت ادغام تنها یک نگرانی الکتریکی یا نرم افزاری نیست. رابط فیزیکی و مکانیکی بین محرک و دریچه ای که کار می کند اولین گام حیاتی است. الف محرک الکتریکی یک چهارم دور به گونه ای طراحی شده است که طبق استانداردهای بین المللی مستقیماً روی شیر نصب شود که این فرآیند را بسیار ساده می کند.

متداول ترین استانداردهای نصب ISO 5211 و DIN 3337 هستند. این استانداردها هندسه رابط نصب روی شیر - ابعاد فلنج، تعداد پیچ ها، دایره پیچ و اندازه و شکل محور محرک را تعیین می کنند. هنگامی که هم شیر و هم محرک مطابق با این استانداردها ساخته می شوند، یکپارچگی فیزیکی یک موضوع ساده تراز کردن قطعات و اتصال آنها به یکدیگر است. این قابلیت تعویض یک مزیت بزرگ است که امکان مقاوم سازی آسان شیرهای دستی یا جایگزینی محرک های موجود از سازندگان مختلف را بدون تغییر در شیر یا لوله ها فراهم می کند.

فراتر از رابط نصب، انتخاب مکانیکی صحیح گشتاور خروجی محرک و درجه رانش حیاتی است. یک محرک کوچک نمی تواند شیر را کار کند، به خصوص تحت فشار دیفرانسیل بالا یا اگر شیر گیر کند. یک محرک بزرگ می تواند بیهوده، گران تر باشد و به طور بالقوه از طریق نیروی بیش از حد به داخل سوپاپ آسیب برساند. استفاده از نرم افزار اندازه گیری ارائه شده توسط سازنده یا مشاوره مشخصات فنی، انتخاب را تضمین می کند محرک الکتریکی یک چهارم دور از نظر مکانیکی با شیر مطابقت دارد و عملکرد قابل اعتماد و یک سیستم مکانیکی واقعاً یکپارچه را تضمین می کند.

ارزش تشخیص و بازخورد برای سلامت سیستم

بیان نهایی ادغام آسان، ارزش حاصل از آن است. عمیقا یکپارچه محرک الکتریکی یک چهارم دور بسیار بیشتر از عملکرد ساده باز/بستن را ارائه می دهد. این یک نگهبان در فرآیند شما می شود و داده های ارزشمندی را ارائه می دهد که سلامت و قابلیت اطمینان کلی سیستم را افزایش می دهد.

فراتر از سوئیچ های موقعیت اصلی، محرک های پیشرفته بازخورد مستمری را در مورد موقعیت واقعی شیر (به عنوان مثال، 0-100٪ باز) ارائه می دهند، نه فقط نشانه های پایان سفر. مهمتر از آن، آنها گشتاور اعمال شده توسط موتور را در طول حرکت آن نظارت و گزارش می کنند. این امضای گشتاور یک ابزار تشخیصی قدرتمند است. روند افزایشی گشتاور می تواند نشان دهد که عملکرد یک سوپاپ به دلیل سایش، تجمع زباله یا تخریب آب بندی سخت تر می شود. با نظارت بر این روند در طول زمان، سیستم کنترل میتواند به پرسنل تعمیر و نگهداری هشدار دهد تا شیر را در طول یک خاموشی برنامهریزیشده سرویس کنند و از قطعی اضطراری برنامهریزی نشده جلوگیری کنند.

این قابلیت تعمیر و نگهداری پیشبینیکننده را متحول میکند محرک الکتریکی یک چهارم دور از یک جزء اتوماسیون ساده به یک ابزار مدیریت دارایی حیاتی. این داده ها را می توان به راحتی در اکثر سیستم های کنترل مدرن و مدیریت دارایی ادغام کرد و با کاهش هزینه های تعمیر و نگهداری، جلوگیری از از دست دادن محصول و به حداکثر رساندن در دسترس بودن کارخانه، بازگشت سرمایه روشنی را فراهم کرد.