0086 15335008985

چگونه انتخاب مواد بر طول عمر شیر پروانه ای در زیر زمین تأثیر می گذارد؟

مقدمه

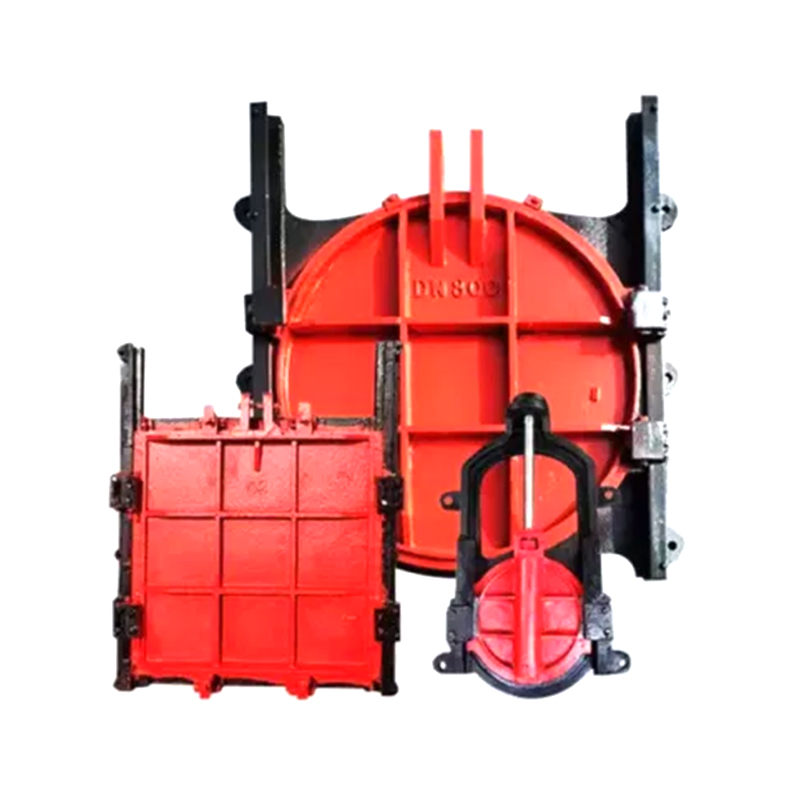

در عملیات معدنکاری زیرزمینی، سیستم های تهویه برای اطمینان از شرایط کار ایمن، مدیریت جریان هوا و کنترل گازهای خطرناک حیاتی هستند. در هسته این سیستم ها، شیر پروانه ای تهویه معدن MFD به عنوان یک دستگاه کنترل اولیه عمل می کند و جریان هوا را در شبکه های پیچیده تونل تنظیم می کند. قابلیت اطمینان و طول عمر عملیاتی این شیرها به شدت تحت تأثیر مواد انتخاب شده برای ساخت آنها است.

عملکرد مواد در شرایط شدید زیرزمینی نه تنها دوام اجزای شیر را تعیین می کند، بلکه بر قابلیت اطمینان کلی سیستم، فواصل نگهداری و انطباق ایمنی نیز تأثیر می گذارد.

چالش های زیست محیطی زیرزمینی بر مواد شیر

محیط های استخراج زیرزمینی مجموعه ای از شرایط منحصر به فرد را ارائه می دهند که طول عمر شیر را به چالش می کشد:

-

اتمسفرهای خورنده

معادن اغلب دارای سطوح بالایی از رطوبت، گازهای سولفید و جریان هوای مملو از ذرات هستند. این شرایط سرعت می گیرد خوردگی اجزای فلزی به ویژه در شیرهای فولاد کربنی یا کم آلیاژ. -

ذرات ساینده

گرد و غبار از زغال سنگ، سنگ یا سنگ معدن می تواند ایجاد شود سایش مکانیکی روی سطوح آب بندی و شفت ها ذرات می توانند در مواد نرم تر جاسازی شوند که منجر به تخریب سطح و افزایش اصطکاک -

چرخه حرارتی و فشاری

نوسانات دما و افزایش فشار متناوب در سیستم های تهویه ایجاد می کند استرس های خستگی روی دیسک و ساقه سوپاپ. بنابراین انعطاف پذیری مواد تحت بارگذاری چرخه ای بسیار مهم است. -

لرزش مکانیکی

تجهیزات معدن ارتعاشاتی را ایجاد می کند که در ساختارهای تونل منتشر می شود. فرسودگی و شل شدن ناشی از لرزش اگر قطعات به درستی مهندسی نشده باشند، اتصال دهنده ها می توانند خستگی مواد را تسریع کنند. -

قرار گرفتن در معرض مواد شیمیایی

جریان هوای تهویه ممکن است حاوی مواد شیمیایی کمیاب، از جمله میعانات اسیدی یا گازهای واکنشی باشد که میتوانند در طول زمان اجزای فلزی و پلیمری را تخریب کنند.

درک این عوامل محیطی برای انتخاب موادی ضروری است که اطمینان حاصل شود عمر طولانی برای شیرهای پروانه ای تهویه معدن MFD .

اجزای اصلی مواد دریچه های پروانه ای

یک دریچه پروانه ای معمولاً شامل چندین است اجزای حیاتی ، هر کدام بسته به انتخاب مواد مستعد سایش و تخریب هستند:

| جزء | گزینه های رایج مواد | ملاحظات عملکرد |

|---|---|---|

| دیسک شیر | فولاد کربن، فولاد ضد زنگ، آلومینیوم برنز، آلیاژهای نیکل | استحکام دیسک، مقاومت در برابر خوردگی و سختی سطح، میزان سایش را تحت جریان هوای مملو از ذرات تعیین میکند |

| بدنه سوپاپ | چدن، چدن داکتیل، فولاد ضد زنگ | یکپارچگی سازه، مقاومت در برابر خوردگی و بارگذاری فشاری |

| ساقه / شفت | فولاد ضد زنگ، آلیاژهای دوبلکس، فولاد کربنی با استحکام بالا | مقاومت در برابر خستگی، مقاومت پیچشی و مقاومت در برابر خوردگی تحت عملیات چرخه ای |

| مهر و موم و صندلی | EPDM، NBR، PTFE، پلی اورتان | مقاومت شیمیایی، مقاومت در برابر سایش و پایداری حرارتی |

| پوشش ها / آستر | آستر اپوکسی، سرامیک، پلیمری، لاستیکی | محافظت از سطح در برابر سایش، خوردگی و حملات شیمیایی |

انتخاب مواد بهینه برای این اجزا نیاز به تعادل دارد دوام مکانیکی، مقاومت در برابر خوردگی و هزینه عملیاتی .

معیارهای انتخاب مواد برای شیرهای پروانه ای تهویه معدن MFD

از یک دیدگاه قابلیت اطمینان مکانیکی ، انتخاب مواد باید بر معیارهای زیر متمرکز شود:

1. مقاومت در برابر خوردگی

خوردگی یکی از دلایل اصلی خرابی شیر در زیر زمین است. موادی مانند فولاد ضد زنگ (316L یا درجه دوبلکس) مقاومت عالی در برابر میعانات اسیدی و جریان هوای غنی از سولفید ایجاد می کند. برای مناطق با خوردگی بالا، آلیاژهای نیکل یا آلومینیوم برنز عمر طولانیتری را ارائه میکند، بهویژه برای دیسکهای شیری که در معرض جریان ذرات پیوسته قرار دارند.

جدول 1: مقاومت در برابر خوردگی مواد شیر

| مواد | محیط خوردگی | تاثیر طول عمر مورد انتظار |

|---|---|---|

| فولاد کربن | هوای مرطوب و اسیدی | متوسط - مستعد زنگ زدگی؛ تعمیر و نگهداری مکرر مورد نیاز است |

| فولاد ضد زنگ 304 | رطوبت متوسط، گازهای غیر تهاجمی | خوب - در برابر خوردگی خفیف مقاومت می کند |

| فولاد ضد زنگ 316 لیتر | میعانات اسیدی، رطوبت بالا | عالی - طول عمر طولانی |

| آلیاژهای نیکل | هوای غنی از سولفید یا بسیار اسیدی | برتر - حداقل تخریب در دوره های طولانی |

| آلومینیوم برنز | ذرات ساینده، نسبتا اسیدی | بسیار خوب - ترکیبی از مقاومت در برابر خوردگی و سایش |

2. مقاومت در برابر سایش و سایش

در سیستم های جریان هوای زیرزمینی، گرد و غبار و ذرات معلق می تواند دیسک ها و نشیمنگاه های شیر را فرسایش دهد. مواد سخت با سختی سطح بالا و توانایی حفظ ثبات ابعادی تحت سایش ساینده ترجیح داده می شود. به عنوان مثال:

- فولاد ضد زنگ و آلیاژهای نیکل برای discs

- PTFE یا پلی اورتان برای resilient seats

- پوشش های سرامیکی برای extreme particulate exposure

یک رویکرد انتخاب سیستماتیک در نظر می گیرد هم سختی و هم چقرمگی برای جلوگیری از شکست شکننده در حین مقاومت در برابر تخریب سطح.

3. خستگی و استحکام مکانیکی

چرخه های مکرر باز و بسته شدن باعث القا می شود تنش های پیچشی و خمشی روی ساقه ها و دیسک ها مواد با قدرت خستگی بالا احتمال شروع ترک یا تغییر شکل شفت را کاهش دهید.

ملاحظات کلیدی مهندسی:

- طراحی ساقه همراه با فولاد ضد زنگ دوبلکس می تواند عمر خستگی را در مقایسه با فولاد ضد زنگ استاندارد تحت بارگذاری چرخه ای 2 تا 3 برابر افزایش دهد.

- برای حفظ آب بندی مناسب و به حداقل رساندن نشت در طول زمان، مواد دیسک باید در برابر تغییر شکل مقاومت کنند.

4. پایداری حرارتی و شیمیایی

چرخه حرارتی در زیر زمین در مقایسه با شرایط سطح متوسط است، اما گرمایش موضعی ناشی از تجهیزات یا تغییرات جریان هوا میتواند بر مهر و موم پلیمری تأثیر بگذارد. انتخاب مواد برای مهر و موم باید شامل:

- EPDM برای general-purpose resistance to moisture and moderate temperature

- PTFE برای chemical resistance and higher thermal stability

- پلی اورتان برای abrasion resistance under particulate-laden airflow

ثبات مواد را تضمین می کند عملکرد آب بندی ثابت ، که مستقیماً بر طول عمر شیر تأثیر می گذارد.

ملاحظات سطح سیستم برای عملکرد مواد سوپاپ

دیدگاه مهندسی سیستم بر آن تأکید دارد انتخاب مواد دریچه را نمی توان به صورت مجزا در نظر گرفت . وابستگی های متقابل کلیدی عبارتند از:

-

تعامل با داکتینگ و فن ها

مواد دریچه سخت تر ممکن است باعث سایش فلنج های جفت یا سطوح مجرای شوند. مناسب جفت شدن مواد از سایش سریع سیستم جلوگیری می کند. -

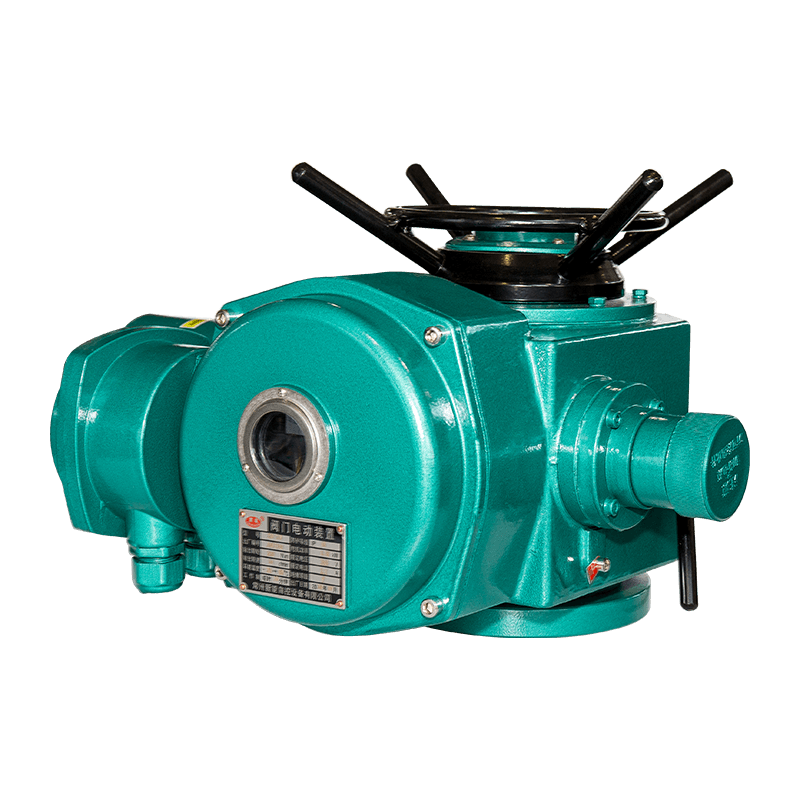

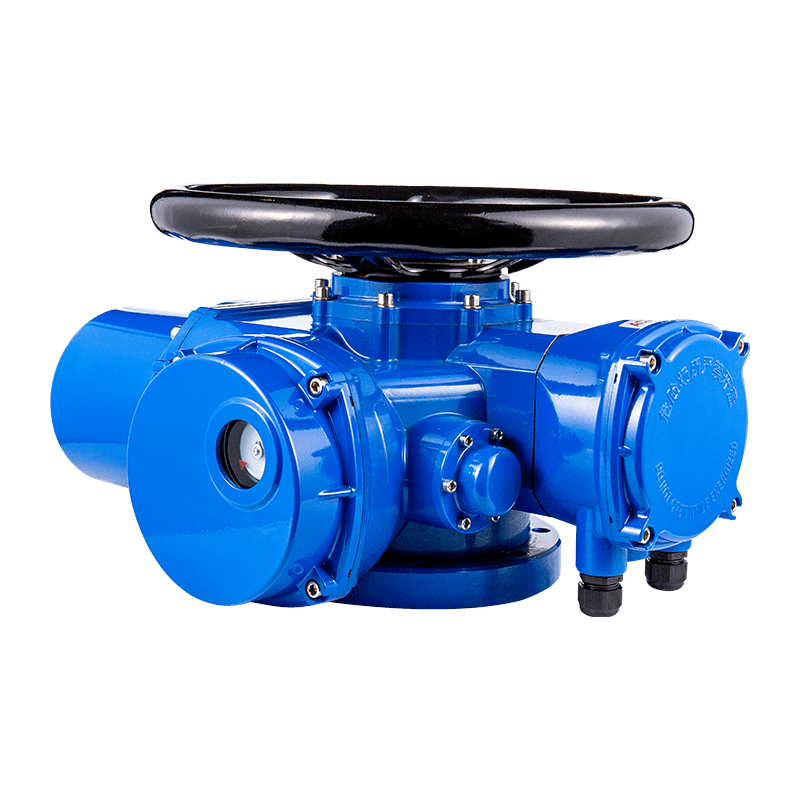

ادغام با مکانیسم های فعال سازی

سختی و وزن مواد بر اندازه محرک و پاسخ کنترل تأثیر می گذارد. مواد دیسک سنگین ممکن است به محرک های قوی تری نیاز داشته باشند که بر مصرف انرژی و هزینه عملیاتی تأثیر می گذارد. -

دسترسی به نگهداری و برنامه ریزی چرخه حیات

انتخاب مواد با نرخ تخریب قابل پیش بینی پشتیبانی می کند نگهداری برنامه ریزی شده و زمان خرابی غیرمنتظره را کاهش می دهد.

تحلیل مقایسه ای: طول عمر مواد در کاربردهای معدن

جدول 2: طول عمر تخمینی اجزای شیر پروانه ای در معدن زیرزمینی

| جزء | مواد | شرایط زیرزمینی معمولی | عمر خدمات مورد انتظار |

|---|---|---|---|

| دیسک | فولاد ضد زنگ 316 لیتر | رطوبت بالا، میعانات اسیدی، جریان هوای مملو از گرد و غبار | 8-12 سال |

| دیسک | آلیاژ نیکل | محیط خورنده شدید | 12-15 سال |

| ساقه | فولاد ضد زنگ دوبلکس | گشتاور چرخه ای، ارتعاش | 10-14 سال |

| ساقه | فولاد کربن استاندارد | بارهای تهویه متوسط | 4-6 سال |

| صندلی | EPDM | قرار گرفتن در معرض مواد شیمیایی متوسط | 5-7 سال |

| صندلی | PTFE | جریان هوای ساینده و مملو از مواد شیمیایی | 8-10 سال |

| بدن | چدن داکتیل با روکش اپوکسی | جریان هوای زیرزمینی استاندارد | 10-12 سال |

مشاهده: انتخاب مواد با کارایی بالاتر ممکن است هزینه اولیه را افزایش دهد اما طول عمر را به طور قابل توجهی افزایش می دهد. کاهش هزینه های طولانی مدت نگهداری و تعویض .

مطالعه موردی: گسترش چرخه حیات از طریق بهینهسازی مواد

یک معدن زیرزمینی به تازگی ارتقا یافته است شیرهای پروانه ای تهویه معدن MFD در تونل های با رطوبت بالا و گرد و غبار. استراتژی شامل:

- مواد دیسک: از فولاد کربنی به فولاد ضد زنگ 316L ارتقا یافته است

- مواد ساقه: فولاد کربن استاندارد با فولاد ضد زنگ دوبلکس جایگزین شد

- جنس صندلی: برای مقاومت در برابر سایش از EPDM به PTFE تغییر یافته است

مزایای حاصل:

- میانگین زمان خرابی سوپاپ 40 تا 50 درصد افزایش یافته است

- فواصل تعمیر و نگهداری تقریباً 2 سال افزایش یافته است

- مصرف انرژی به دلیل آب بندی پایدارتر و نشتی کمتر به طور جزئی کاهش یافت

این مثال نشان می دهد که چگونه انتخاب مواد به طور مستقیم بر قابلیت اطمینان عملیاتی تأثیر می گذارد ، طول عمر و مدیریت هزینه چرخه عمر.

بهترین شیوه های مهندسی برای انتخاب مواد

-

ارزیابی داده های محیطی زیرزمینی

جمع آوری اطلاعات دقیق در رطوبت، ترکیب گاز، غلظت ذرات و دما برای هدایت تصمیمات مادی -

انجام تست مکانیکی و خوردگی

تست آزمایشگاهی مواد کاندید تحت شرایط شبیه سازی شده زیرزمینی تضمین می کند پیش بینی دقیق نرخ سایش و خوردگی . -

پوشش ها و آسترها را در نظر بگیرید

در جایی که مواد پایه نمی توانند مقاومت کافی ایجاد کنند، پوشش های محافظ مانند روکش های اپوکسی، سرامیکی یا پلیمری می توانند عمر اجزا را به میزان قابل توجهی افزایش دهند. -

ادغام با برنامه ریزی تعمیر و نگهداری

برنامه های تعمیر و نگهداری پیش بینی شده باید شامل شوند داده های سایش خاص مواد ، اطمینان از سرویس سوپاپ ها قبل از وقوع خرابی. -

تجزیه و تحلیل هزینه چرخه عمر

هم هزینه مواد اولیه و هم پس انداز عملیاتی بلند مدت برای توجیه مواد درجه بالاتر برای اجزای حیاتی.

خلاصه

انتخاب مواد الف است تعیین کننده کلیدی طول عمر و قابلیت اطمینان از شیرهای پروانه ای تهویه معدن MFD در عملیات زیرزمینی با تمرکز بر:

- مقاومت در برابر خوردگی

- مقاومت در برابر سایش و سایش

- خستگی و استحکام مکانیکی

- پایداری حرارتی و شیمیایی

مهندسان می توانند به طور قابل توجهی دوام شیر را بهبود بخشند و ریسک عملیاتی را کاهش دهند. از دیدگاه مهندسی سیستم، انتخاب مواد باید با عملکرد کلی شبکه تهویه، ادغام محرک و برنامهریزی تعمیر و نگهداری هماهنگ باشد . جداول مقایسه خواص مواد و طول عمر تخمین زده شده راهنمایی عملی برای تصمیم گیری آگاهانه در کاربردهای تهویه معدنی ارائه می دهد.

سوالات متداول

Q1: چرا فولاد ضد زنگ برای دریچه های تهویه زیرزمینی ترجیح داده می شود؟

الف: فولاد ضد زنگ مقاومت بالایی در برابر خوردگی در محیط های با رطوبت بالا و محیط های شیمیایی تهاجمی ارائه می دهد و دفعات تعمیر و نگهداری و تعویض را کاهش می دهد.

Q2: ذرات معلق چگونه بر طول عمر شیر تأثیر می گذارد؟

الف: گرد و غبار و ذرات ساینده باعث سایش مکانیکی دیسکها و صندلیها، بهویژه برای مواد نرمتر میشوند که منجر به نشت و کاهش راندمان عملیاتی میشود.

Q3: آیا پوشش ها می توانند طول عمر شیر را افزایش دهند؟

الف: بله، پوشش های اپوکسی، سرامیکی یا پلیمری محافظت بیشتری در برابر خوردگی و سایش ایجاد می کنند، به خصوص در مواردی که محدودیت مواد پایه وجود دارد.

Q4: آیا مهر و موم های پلیمری همیشه بهتر از صندلی های فلزی هستند؟

الف: نه لزوما. صندلی های پلیمری از نظر مقاومت در برابر سایش و مواد شیمیایی برتری دارند، اما در چرخه های دما یا فشار شدید، برخی از محلول های فلزی یا هیبریدی ممکن است قابل اعتمادتر باشند.

Q5: انتخاب مواد چگونه باید بر برنامه ریزی تعمیر و نگهداری تأثیر بگذارد؟

الف: مهندسان باید موادی را با الگوهای تخریب قابل پیش بینی انتخاب کنند تا فواصل تعمیر و نگهداری را با ایمنی عملیاتی و کارایی هزینه هماهنگ کنند.

مراجع

- راهنمای تهویه معدن زیرزمینی ، انجمن معدن، متالورژی و اکتشاف، 2022.

- ASM Handbook, Volume 13A: Corrosion: Materials Selection and Design ، ASM International، 2021.

- مواد مهندسی: خواص و انتخاب ، اشبی و جونز، 2020.