0086 15335008985

Cat:محرک برقی چند نوبت

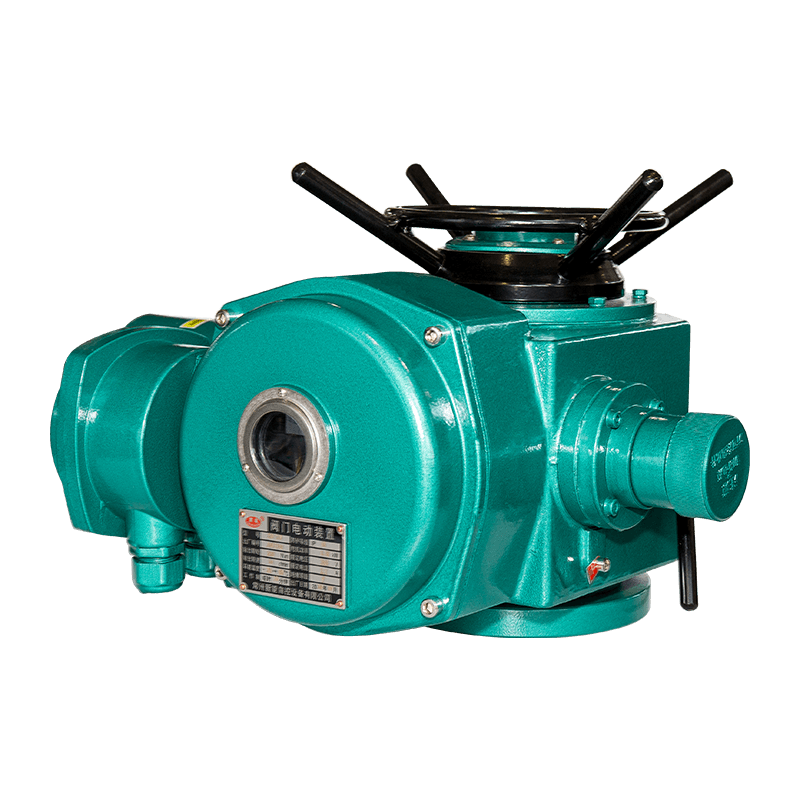

محرک الکتریکی هوشمند Aukema Rotary دارای دو نوع کنترل است: نوع سوئیچ هوشمند AK و نوع تنظیم هوشمند AKM. مناسب برای کنت...

جزئیات را مشاهده کنید

در سیستم های اتوماسیون صنعتی مدرن ، محرک های برقی چند نوری مسئول رانندگی دقیق دریچه های کلیدی هستند و عملکرد آنها مستقیماً بر ثبات و قابلیت اطمینان کل فرآیند تأثیر می گذارد. در مواجهه با شرایط کار پیچیده مانند نوسانات فشار خط لوله ، تغییر دما یا تغییر در خصوصیات متوسط ، محرک های سنتی کنترل حلقه باز غالباً به دلیل عدم توانایی تنظیم تنظیم در زمان واقعی محدود می شوند ، در حالی که محرک های برقی چند چرخش با استفاده از فناوری کنترل حلقه بسته ، سازگاری و کنترل بسیار خوبی را با تنظیم پویا و قابلیت های سازگار خود نشان داده اند.

هسته کنترل حلقه بسته در بازخورد در زمان واقعی و تصحیح پویا است. محرک های برقی چند نوری به طور مداوم موقعیت دریچه ، بار و داده های محیطی را از طریق سنسورهای موقعیتی با دقت بالا ، سنسورهای گشتاور و ماژول های نظارت بر دما جمع می کنند و آنها را با دستورالعمل های کنترل در زمان واقعی مقایسه می کنند. پس از شناسایی انحراف ، سیستم کنترل بلافاصله خروجی موتور را تنظیم می کند تا اطمینان حاصل شود که مسیر حرکتی محرک به شدت با هدف مورد انتظار مطابقت دارد. به عنوان مثال ، در سیستم خط لوله صنعت پتروشیمی ، فشار متوسط ممکن است به دلیل تغییر در جریان فرآیند ، با خشونت نوسان کند. محرک های سنتی حلقه باز فقط می توانند با توجه به سکته مغزی از پیش تعیین شده ، مکانیکی کار کنند و نمی توانند با شوک های فشار ناگهانی معکوس کنار بیایند ، که به راحتی می تواند منجر به انحراف موقعیت یابی دریچه یا اضافه بار موتور شود. محرک کنترل حلقه بسته می تواند تغییرات فشار را در میلی ثانیه ها حس کند و گشتاور خروجی را به صورت پویا تنظیم کند و اطمینان حاصل کند که شیر به طور دقیق در جای خود قرار دارد و از آسیب به ساختار مکانیکی به دلیل اضافه بار جلوگیری می کند.

تأثیر تغییرات دما در محرک نباید نادیده گرفته شود. در محیط های بسیار زیاد یا درجه حرارت پایین ، گسترش حرارتی و انقباض قطعات مکانیکی ، تغییر در عملکرد روغن کاری و پایداری اجزای الکترونیکی ممکن است همه تحت تأثیر قرار گیرد. به دلیل عدم سازگاری با محیط زیست ، سیستم حلقه باز مستعد قرار گرفتن در موقعیت رانش یا پاسخ آهسته پس از عمل طولانی مدت است. محرک الکتریکی چند چرخش کنترل حلقه بسته از یک الگوریتم جبران دما همراه با بازخورد موقعیت در زمان واقعی استفاده می کند تا به طور خودکار خطای تغییر شکل مکانیکی ناشی از دما را تصحیح کند تا اطمینان حاصل شود که باز شدن دریچه همیشه نیازهای کنترل را برآورده می کند. به عنوان مثال ، در سیستم ذخیره سازی و حمل و نقل کرایوژنیک LNG ، محرک دریچه ممکن است با محیط بسیار سرد زیر -160 درجه سانتیگراد روبرو شود. سیستم حلقه بسته به طور مداوم نظارت و تنظیم پارامترهای درایو موتور را تنظیم می کند تا محرک بتواند عملکرد پایدار را در شرایط دمای فوق العاده کم حفظ کند.

تغییرات در خصوصیات فیزیکی یا شیمیایی محیط نیز چالش هایی را برای کنترل دریچه ایجاد می کند. در سناریوهایی مانند تصفیه فاضلاب ، واکنشهای شیمیایی یا پردازش مواد غذایی ، عواملی مانند ویسکوزیته مایع ، خوردگی و محتوای ذرات ممکن است با مرحله فرآیند تغییر کند و در نتیجه تغییرات پویا در باز شدن و بسته شدن دریچه ایجاد شود. از آنجا که محرک های حلقه باز نمی توانند تغییرات بار را حس کنند ، ممکن است به دلیل افزایش ناگهانی مقاومت مسدود شوند ، یا ممکن است نوسانات بیش از حد به دلیل کاهش مقاومت رخ دهد. محرک های برقی چند نوری با کنترل حلقه بسته به طور هوشمندانه تغییرات در خصوصیات بار را مشخص می کنند و به طور خودکار منحنی عملیاتی را با نظارت واقعی بر روی جریان موتور و خروجی گشتاور تنظیم می کنند. به عنوان مثال ، در یک خط لوله انتقال رسانه چسبناک ، هنگامی که ویسکوزیته سیال به دلیل افت دما افزایش می یابد ، محرک می تواند ضمن بهینه سازی سرعت باز و بسته شدن ، به صورت پویا گشتاور خروجی را افزایش دهد تا از کنترل کنترل به دلیل اضافه بار یا لگد زدن جلوگیری شود.

علاوه بر مقابله با شرایط کار پیچیده ، کنترل حلقه بسته همچنین به محرک های برقی چند چرخش ایمنی و مزایای زندگی بیشتری می دهد. در شرایط غیر طبیعی مانند اضافه بار ، غرفه یا نوسان قدرت ، سیستم های سنتی حلقه باز اغلب به کنده مکانیکی یا محافظت از فیوز متکی هستند که با تاخیر پاسخ می دهند و ممکن است باعث آسیب تجهیزات شود. سیستم حلقه بسته خطرات احتمالی را از قبل از طریق تجزیه و تحلیل داده های زمان واقعی پیش بینی می کند و اقدامات محافظت فعال مانند کاهش سرعت ، محدود کردن فعلی یا ترمز اضطراری را انجام می دهد. به عنوان مثال ، هنگامی که گشتاور دریچه به دلیل مسدود شدن مواد خارجی به طور ناگهانی افزایش می یابد ، کنترل کننده حلقه بسته می تواند به سرعت قبل از رسیدن به حد مکانیکی ، قدرت را قطع کرده و زنگ هشدار را برای جلوگیری از آسیب دائمی در دنده کاهش یا ساقه دریچه ایجاد کند. این مکانیسم حفاظت از آینده نه تنها قابلیت اطمینان تجهیزات را بهبود می بخشد بلکه هزینه های نگهداری را نیز به میزان قابل توجهی کاهش می دهد.

از آنجا که اتوماسیون صنعتی به سمت هوش توسعه می یابد ، فناوری کنترل حلقه بسته از محرک های برقی چند نوری همچنین در حال تکامل است. الگوریتم های کنترل پیشرفته مدرن ، مانند PID تطبیقی ، منطق فازی و حتی شبکه های عصبی سبک وزن ، در استراتژی کنترل محرک معرفی می شوند و این امکان را برای یادگیری حالت پاسخ بهینه در شرایط مختلف کار فراهم می کند. به عنوان مثال ، در یک فرآیند تنظیم دوره ای ، محرک می تواند به طور خودکار از ویژگی های اصطکاک و قوانین تغییر بار دریچه را به خاطر بسپارد ، تا بتواند از قبل در عملیات بعدی جبران کند و خطاهای تنظیم را کاهش دهد. این توانایی بهینه سازی خود بیشتر سازگاری محرک را در محیط های پیچیده تقویت می کند و آن را به یک واحد اجرای اصلی برای کنترل فرآیند با دقت بالا تبدیل می کند .